当您考虑减少浪费时,您可能首先想到的是废料,对吗?显然这是其中一个重要方面,但…只是其中的一部分。浪费存在于流程的各个领域,从废料到机器停机时间,再到用于修复流程的时间,以及所有其他方面。通过最小化浪费,您可以提高操作效率,降低成本,并有助于环境可持续性。在本文中,我们将探讨有效的策略,帮助您减少塑料注塑成型业务中所有类型的浪费,并实现长期成功。

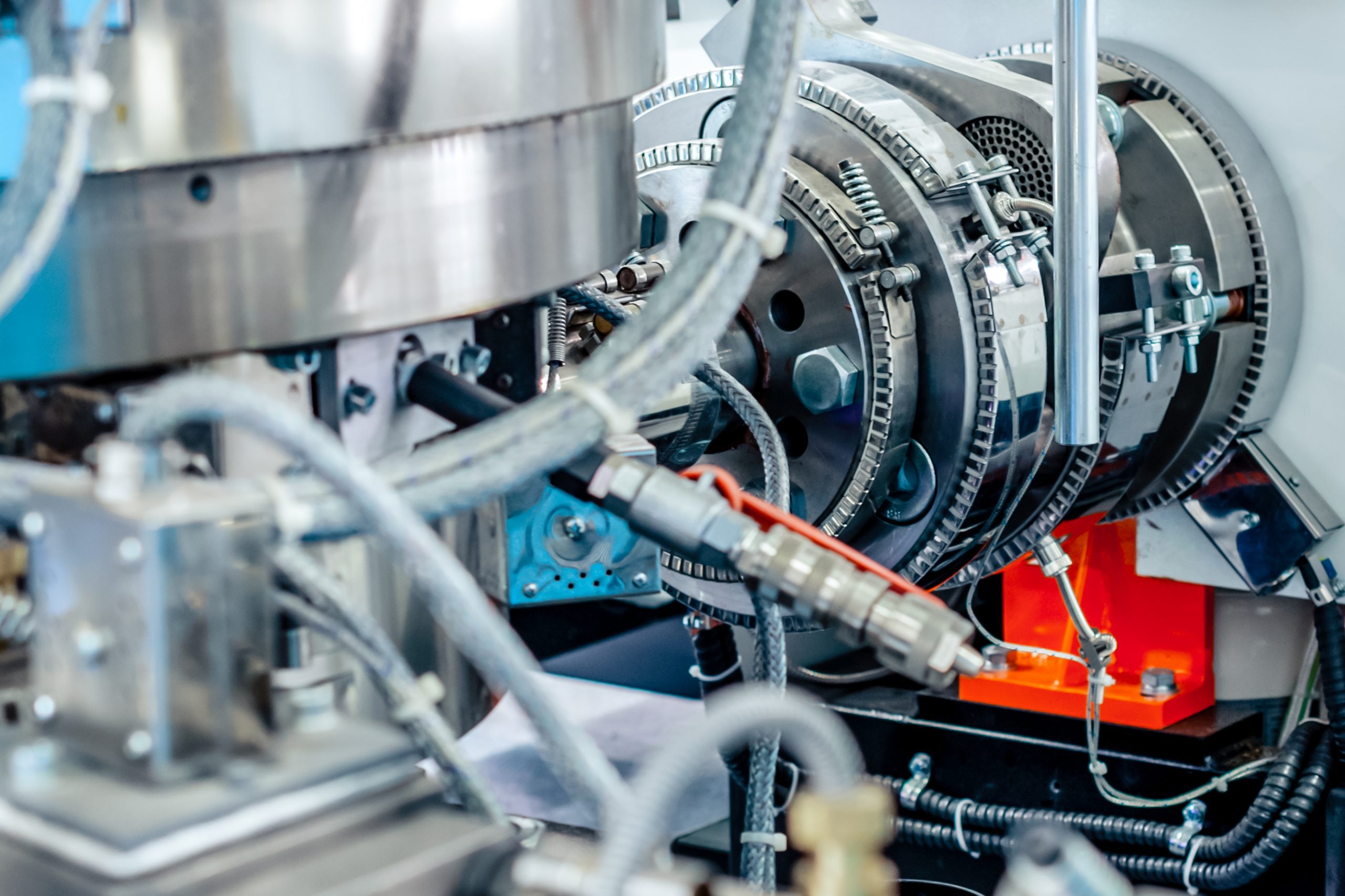

优化材料使用

材料浪费在塑料注塑中是一个重大问题。为了将其最小化,首先要准确计算每个生产运行所需的材料数量。利用科学注塑技术来优化成型过程,以最少的材料消耗获得高质量的零件。实施再生计划以回收多余的材料,减少对新树脂的需求。在可行的情况下,考虑使用回收材料或生物基材料,以进一步减少环境影响。

实施精益生产原则

采用精益生产原则可以显著减少整个操作中的浪费。简化生产工作流程,以消除无附加值的活动,减少等待时间,优化材料流。实施“只按需生产”(JIT)库存系统以减少过剩库存和降低库存成本。强调持续改进,赋予员工权力来识别和消除他们工作区域的浪费。

进行浪费审核

定期进行浪费审核可以帮助您识别浪费发生的具体领域,并制定有针对性的解决方案。分析您的流程、机械设备和物料处理实践,以识别低效和产生浪费的点。使用The Hub®来测量和跟踪废品率、废弃件和材料过度使用等浪费指标。这些数据将为您提供有关浪费根本原因的见解,并指导您的改进工作。

优化生产计划

高效的生产计划对于减少浪费至关重要。采用需求预测技术来准确预测客户需求并优化生产计划。利用软件工具来调整生产订单,最小化换班时间,减少机器空闲时间。有效的计划确保最佳机器利用率,降低能源消耗,并最小化与低效生产设置相关的浪费。

实施有效的质量控制措施

质量控制不当会导致浪费和返工增多。实施强大的质量控制措施,以在生产过程的早期检测和防止缺陷(从零件和模具设计开始)。利用统计过程控制技术,如CoPilot®,监控和维持一致的零件质量,减少废品,降低机器停机时间。培训员工掌握质量标准,定期进行检查,并提供反馈循环以及及时解决问题。通过确保高质量的生产,您可以最小化与拒绝或返工零件相关的浪费。

员工培训和参与

让员工参与并了解浪费减少策略。为他们提供全面的塑料注塑技术、质量控制实践和精益生产原则培训。经过培训的员工要少产生多余的废料。他们有效解决流程问题的能力将减少机器停机时间、废料和工程师宝贵时间的浪费。培养一种负责任和环保意识的文化,鼓励员工提出减少浪费和改进流程的建议。

结论

减少浪费是一个持续的过程,需要不断改进的承诺。鼓励员工定期分享减少浪费的建议和想法。实施定期审查会议或Kaizen活动,以识别改进机会并实施可持续的解决方案。庆祝成功并承认员工对提高运营效率的贡献。

通过实施这些策略,您可以通过减少浪费、提高效率并对环境产生积极影响,实现可持续的成功。

下一步

感到有些不知所措?让我们来帮助您吧!我们的新RJG SMART MethodSM将深入分析您的组织状况,找出改进的领域,并制定个性化的提高盈利能力计划。然后,我们将协助您实施,并确保整个团队都参与其中。