概述

TZERO 助您更快速地进入市场

观看这个介绍性网络研讨会,了解 TZERO 能够做些什么改善您的业务成果。

技术

我们投入了多年的精力和资源,在传感器数据与成型模拟之间建立关联。因此,我们开发了一种正在申请专利的方法,将所预测的型腔压力和温度设置传输到工艺控制系统。

优势

- 在模拟和实际成型应用之间提供了一个更好的对比方法

- 结合标准测试使用以提高模拟精度,而不是作为标准测试的替代

- 减少了对材料特性的需求,从而大大节省了时间

如果您的项目包括以下一项或多项,则应考虑模内流变技术:

公差严格或验证窗口窄

模拟数据库中不存在该材料

材料特性文件已过时

材料包含回收料、色母或其他可能不具备特征的填料

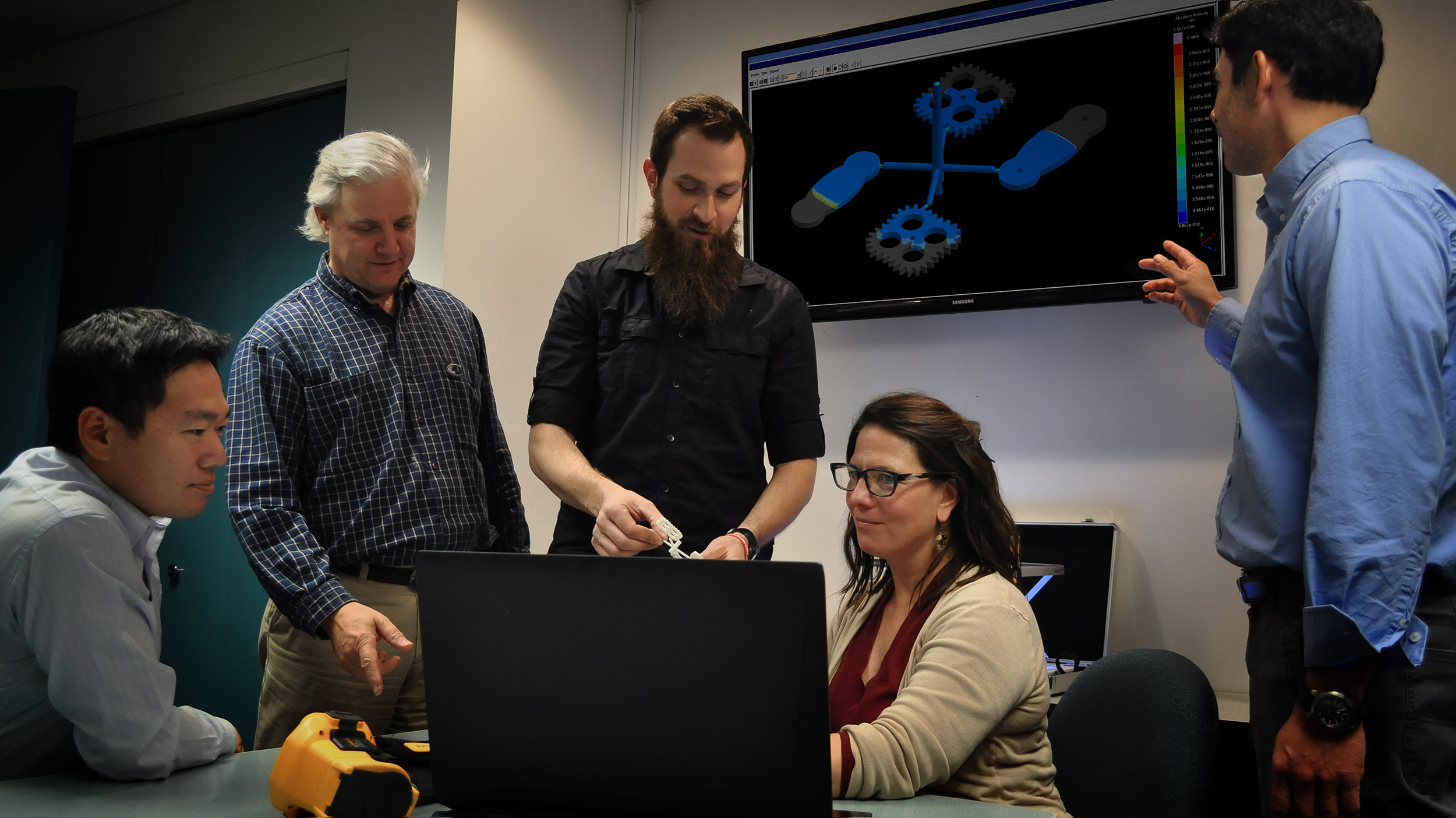

咨询

通过我们独有的经验与技术相结合,我们能够提高模拟可预测性,并在模具加工之前开发工艺。这意味着首次注塑即可实现合格的产品品质,最大限度地减少了返工或时间的浪费。

我们的方法

我们采用独特的模具投产方法,包括:

正在申请专利的螺杆移动边界

螺杆移动边界使用模拟的现有构建模块来建模注射单元并应用螺杆移动,就像现实生产中的注塑工艺那样。这种方法对于模拟顺序针阀浇口或进料系统中发生的较大压缩效果尤其有效。

螺杆移动边界有助于预测注塑机的真实注射压力(与压力损失相反)、料筒范围以及针阀浇口打开和关闭的行程位置设置。它也提高了模腔压力及注塑机锁模力要求的预测准确性。之后使用 The Hub,模拟的结果用来评估您的注塑机适用性。

这种正在申请专利的方法由 RJG 内部开发并验证。

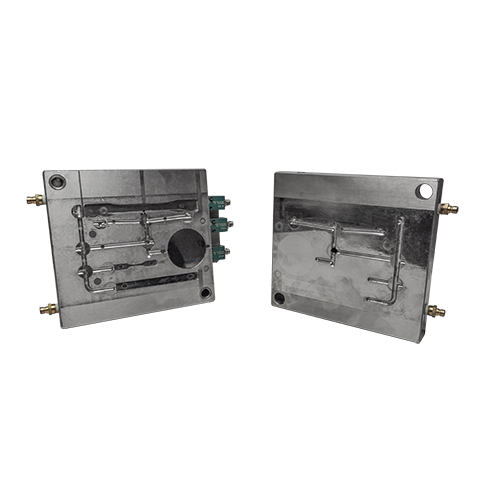

预测模板转移

我们投入了多年的精力和资源,在传感器测量数据与成型模拟之间建立关联。因此,我们开发了这种正在申请专利的方法,使用户能够将所预测的型腔压力和温度传输到eDART® 系统中。这一点可以在试模过程中完成,从而加快了工艺的开发。

一旦模板达到最大限度的匹配度,就可以量化预测模板和最终模板之间的偏差,并研究相关影响因素。预测模板转移还允许用户关联模拟中使用的材料参数。

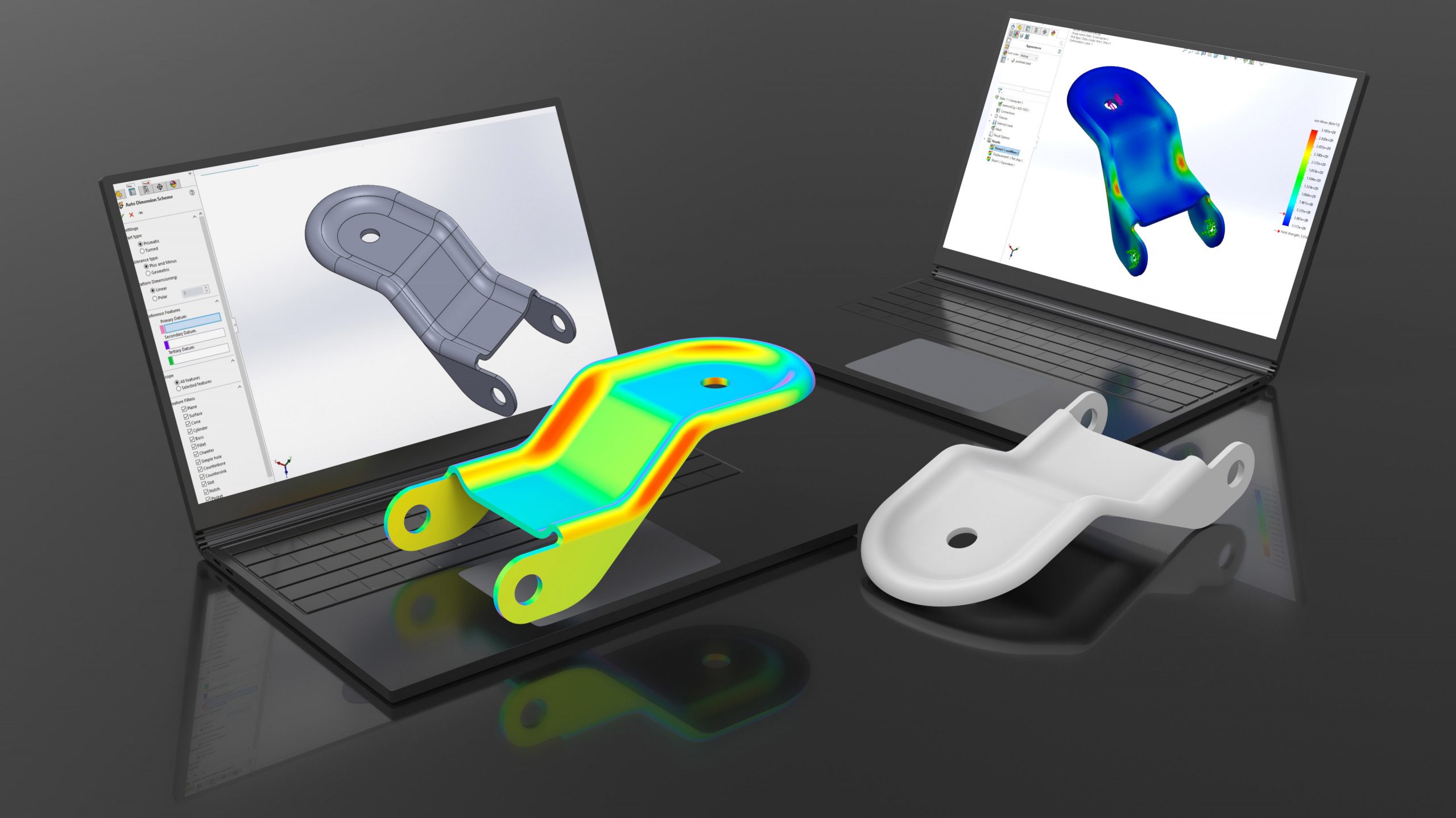

模具变形分析

模具变形分析有助于识别需要最大支撑的模具区域以及分型面的变形量。当模具发生变形时,也会发生很多不合乎要求的产品重量及尺寸变化,甚至造成代价高昂的模具损坏。该分析有助于确定稳健的支撑柱布局或结构,以优化顶针、冷却系统和其他模具组件的设计。

这种专利方法的开发和验证采用了 RJG 模具变形传感器与 FEA(有限元分析)结果相结合的方式。

我们的工艺

我们从产品发布的前端开始,使用工程工具来做出数据驱动的决策,以确保最终产品符合客户的高品质标准。

可交付的成果

移动边界

提高模拟精度以预测注塑机的真实注射压力。

模内流变学试验

更新模拟材料数据库中的材料粘度和热传导属性。

型芯变形分析

确保模具有足够的支撑并防止过早失效。

完整的项目报告

为下一步提供详尽的建议。