从塑料注塑成型设施发运较少的次品零件对于维护产品质量和客户满意度至关重要。以下是一些有助于减少次品零件发运的策略。

健全的质量控制流程

在注塑成型过程中实施严格的质量控制措施。这包括定期检查进料原材料、过程中的检验和最终产品检验。使用视觉检查、测量工具和测试设备来识别并拒绝不符合质量标准的零件。

员工培训与参与

为您的员工提供全面的培训,包括质量控制程序、缺陷识别和解决问题的技巧。通过鼓励员工积极参与识别和解决潜在缺陷,使他们参与质量改进的过程中。

实时工艺监控

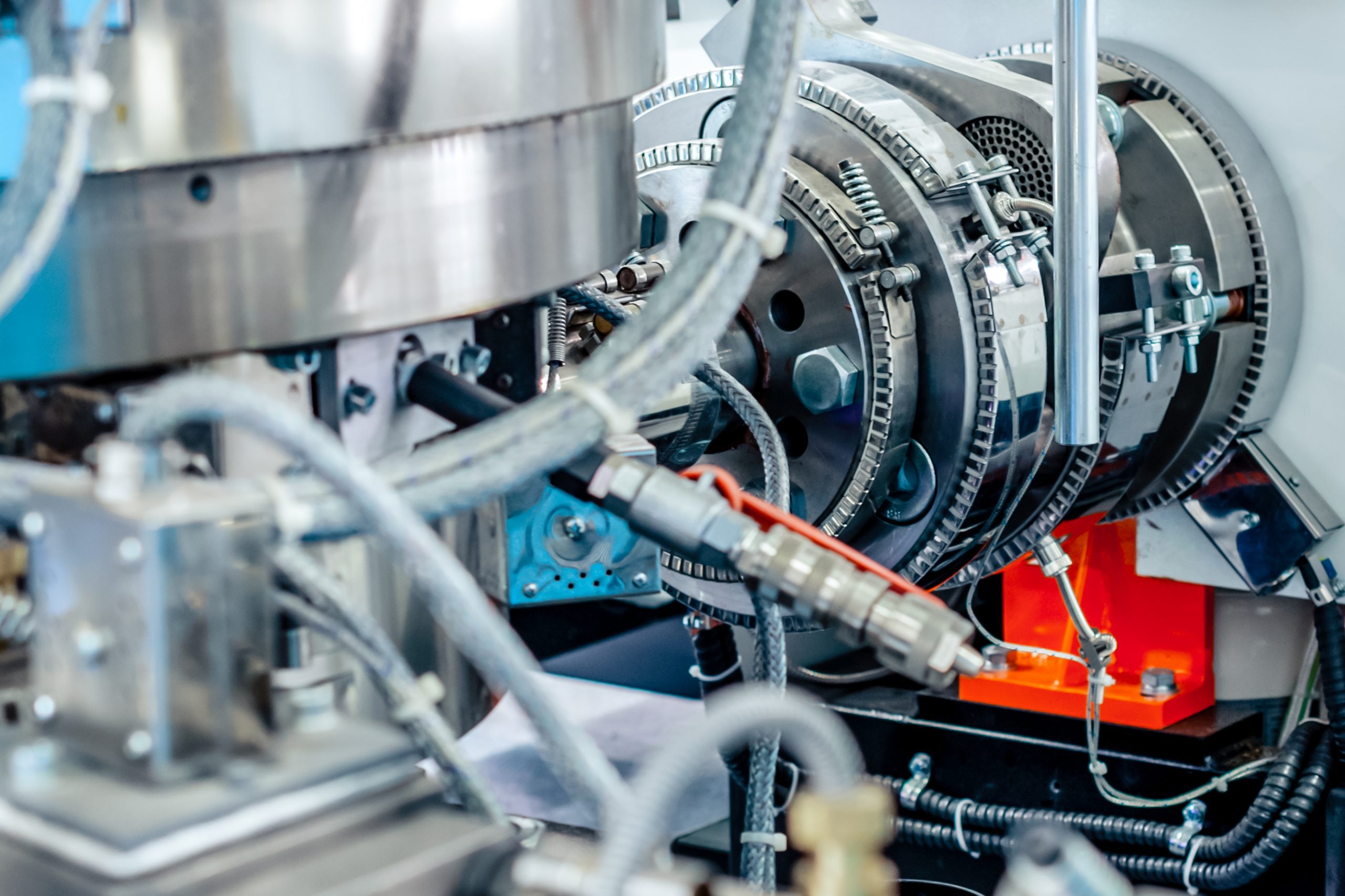

实施实时监控系统,跟踪关键工艺参数,如温度、压力和周期时间。腔压传感器和监控设备可以在任何与期望参数有偏差时警报操作员或监管人员。这使得及时干预和调整以防止次品零件的生产成为可能。

工艺验证和优化

在初始设置和注塑成型过程进行任何更改时,进行彻底的工艺验证。优化工艺参数,以确保高质量零件的一致可靠生产。包括优化温度、压力、冷却时间和模具释放机制,以减少缺陷。

根本原因分析

采用有助于您实时识别缺陷潜在原因的网络系统,实施系统性的根本原因分析方法。当发生缺陷时,通过分析工艺数据、进行检查和协作跨部门团队来调查根本原因。一旦确定了原因,实施纠正措施以防止再次发生。

持续反馈循环

与客户建立反馈循环,收集他们可能遇到的任何质量问题的信息。定期与客户沟通,了解他们的期望并及时解决任何问题。将客户反馈作为改进流程和增强质量控制的输入。

文件记录与可追溯性

为每个生产批次保持全面的文件记录和可追溯性记录。这包括记录工艺参数、原材料批次号和检验结果。准确且良好记录的文件有助于追溯,使得可能发现潜在问题,并支持高效解决与质量相关的问题。

通过实施这些策略,您可以将来自塑料注塑成型设施的次品零件的发运降至最低,提高产品质量,增强客户满意度。