导言:自治与 DIII 的基础有什么关系?

对于追求更高的一致性、减少废料和提高生产效率的制造商来说,自动化注塑成型已成为一个关键目标。随着劳动力挑战的增加和质量要求的提高,传统的依赖操作员的注塑工艺已难以跟上。自主生产概念已不再局限于机器人或零件处理,而是直接延伸到过程控制本身。

RJG 的 DECOUPLED MOLDING III 是在工艺层面实现自动化的最有效方法之一,它是一种科学的注塑方法,利用传感器、数据和闭环控制将自动化嵌入注塑周期。这种方法不依赖于操作员的判断或基于时间的固定设置,而是允许成型过程进行自我调节,以适应模具内的实时条件。

本文介绍了 DECOUPLED MOLDING III 如何作为一种实用且经过验证的自动注塑成型方式发挥作用,为什么它优于传统方法,以及它如何在苛刻的环境中支持可重复的高质量制造。

什么是自动注塑成型?

自动化注塑成型指的是一种制造工艺,在这种工艺中,关键的成型决策是根据实时数据自动做出的,而不是人工干预。自动化通常与机器人技术联系在一起,而真正的流程自主则侧重于控制塑料如何在模具内填充、包装和凝固。

自动注塑成型的主要特点包括

- 基于传感器的过程监控

- 数据驱动的阶段转换

- 减少操作员的影响

- 对材料和环境变化的自适应补偿

现实情况是,每个人都想体验自动化带来的好处;但没有人愿意将自己业务的成功百分之百地托付给机器人(这也是理所当然的)。好消息是,DECOUPLED MOLDING III 通过使用科学原理和模腔级反馈来独立控制成型周期的每个阶段,如今可以满足所有这些标准。

RJG DECOUPLED MOLDING III 概览

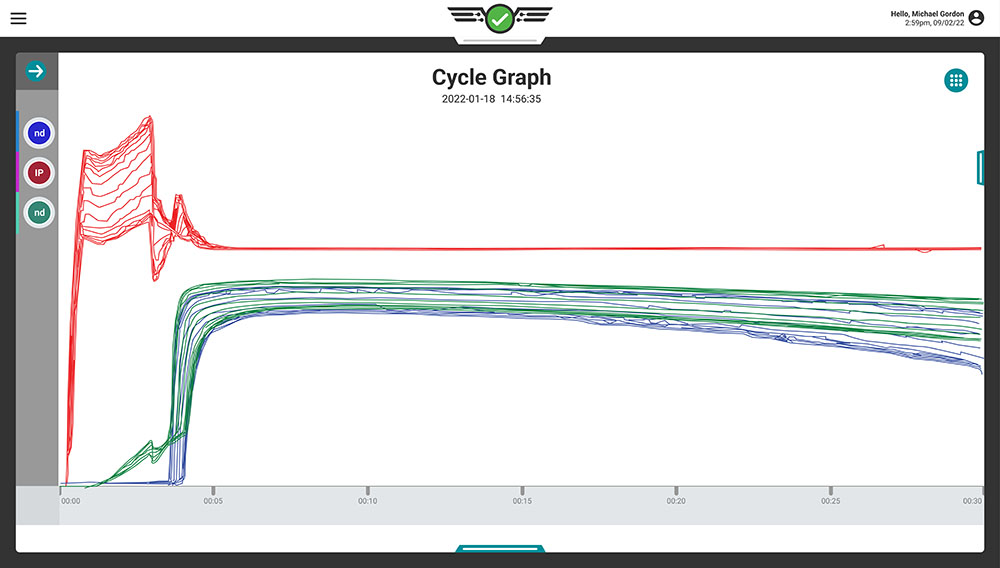

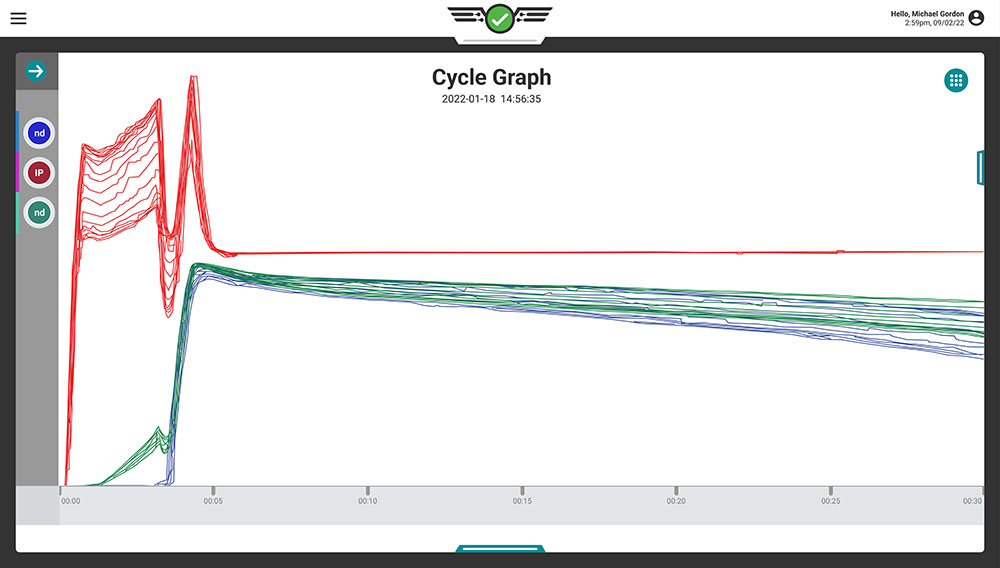

RJG 的 DIII 代表了科学注塑技术最先进的发展,通常被称为第一个真正的自主过程控制解决方案。它以早期的解耦方法为基础,引入了闭环型腔压力控制,可在注塑周期内进行自主决策。

解耦注塑成型 III 将注塑成型过程分为三个不同的独立控制阶段,而不是将注塑成型作为一个单一的连续事件来处理。这种分离对于实现可靠的自动化和可重复性至关重要。

过程脱钩:自主的基础

第一阶段:速度控制填充

在第一阶段,模腔以恒定的注塑速度填充到预定体积。这一阶段与压力脱钩,这意味着系统只关注受控流量,而不是压力。

- 确保熔体前沿均匀推进

- 减少与剪切相关的缺陷

- 为每个周期建立一致的起点

由于填充是通过位置或体积而不是时间来控制的,因此这一阶段已经消除了传统成型中常见的一个主要变异源。

第二阶段:速度控制包

第二阶段是 DECOUPLED MOLDING III 最与众不同的地方,也是自动注塑成型真正发挥作用的地方。

系统不直接切换到压力,而是采用恒定的填料速度,直到达到目标空腔压力设定点。这种由速度控制的填料阶段可使工艺自动补偿聚合物收缩和材料变化。

一旦达到所需的型腔压力,RJG 的 CoPilot® 系统就会向机器发出信号,使其过渡到保持状态。这一决定不是基于时间或操作员的判断,而是基于模具内的实际测量条件。

第三阶段:保持压力

最后一道工序施加稳定保持压力,直至浇口冻结。这可确保工件在受控条件下凝固,从而锁定尺寸稳定性和工件一致性。

由于前几个阶段已经优化并可重复,因此保持阶段成为可预测和可靠的最后步骤,而不是纠正步骤。

DECOUPLED MOLDING III 如何实现自动注塑成型

腔内压力传感器

型腔压力传感器是自动化的支柱。它们能直接了解模具内部的情况,而这是机器参数无法做到的。

这些传感器

- 精确检测熔体行为

- 触发自动阶段转换

- 提供实时质量反馈

科学的切换逻辑

在 DECOUPLED MOLDING III 中,从填充到包装的切换是基于位置和模腔压力,而不是经过的时间。这种科学的切换消除了人为猜测,确保了不同班次、操作员和设备之间的一致性。

自适应补偿

自动注塑成型必须处理变化,而 DECOUPLED MOLDING III 在这方面表现出色。该系统可自动补偿以下变化

- 树脂粘度

- 材料批次差异

- 环境温度或模具温度

- 机器性能漂移

即使条件发生变化,这种自适应能力也能使部件符合规格要求。

与传统注塑工艺相比的优势

卓越的重复性

每个注塑周期都与上一个周期相同,因为决策是由数据驱动的,而非主观臆断。这种可重复性是自动注塑成型的一大特点。

降低工艺变异性

由于取消了手动调整和基于时间的设置,可变性大大降低。

更快的验证和鉴定

科学基线最大限度地减少了设置过程中的试错,缩短了验证时间,加快了投产速度。

改进工艺的鲁棒性

自动切换和闭环控制可使过程在受到外部干扰时保持稳定。

增加正常运行时间和 OEE

通过减少与质量相关的停机时间和废品率,制造商往往能显著提高设备综合效率(OEE)。

现代制造业中的自主注塑成型

随着制造商向工业 4.0 转型,自动注塑成型技术在其中发挥着至关重要的作用:

- 熄灯制造

- 医疗和汽车合规性

- 大批量、高精度生产

通过生成可靠的数据和可预测的结果,DECOUPLED MOLDING III 与数字化制造战略自然地结合在一起。

常见问题 (FAQ)

1.自动化注塑成型是否等同于机器人自动化?

不,机器人自动化处理部件,而自主注塑则利用数据和传感器控制注塑过程本身。

2.使用 DECOUPLED MOLDING III 需要特殊的机器吗?

许多标准注塑机都可以通过适当的传感器和控制系统(如 RJG 的 CoPilot)来支持它。

3.空腔压力如何提高自动化程度?

空腔压力可提供实时反馈,使流程能够自动做出准确的决策。

4.DECOUPLED MOLDING III 是否适用于所有树脂?

对压力、温度和剪切力变化敏感的材料尤其有效。

5.这种方法能否降低废品率?

完全正确。一致的填充和包装可大大减少缺陷和废品。

6.从哪里可以了解更多有关科学成型原理的信息?

RJG 提供有关科学成型方法的广泛资源和培训。如需了解更多详情,请立即咨询。

结论:自动注塑成型的未来

RJG 的 DECOUPLED MOLDING III 不仅仅是一种工艺改进,它还是一种经过实践检验的自动化注塑成型技术。通过将基于传感器的智能和科学控制直接嵌入注塑循环,它使制造商能够实现更高的质量、更高的效率和无与伦比的一致性。随着行业不断向更智能、更自主的制造系统迈进,DECOUPLED MOLDING III 成为了如何实现自动化的基准–即工艺本身的核心。