对于经验丰富的注塑成型师,管理和减轻风险对于维持生产效率、确保产品质量和保障盈利能力至关重要。注塑成型的复杂性涉及许多变量,如果不能正确控制,可能导致缺陷、停机时间增加和成本上升。在这里,我们讨论在塑料注射成型操作中减轻风险的高级策略。

1. 严格的质量控制

- 实施统计过程控制(SPC):利用SPC监控和控制注塑成型过程。通过分析生产各个阶段的数据,注塑成型师可以在问题引起严重质量问题之前检测并解决偏差。

- 过程中检验:采用过程中检验技术早期识别缺陷。过程控制系统和传感器可以持续监测关键参数,确保实时检测和修正异常。

- 定期模具维护:定期维护模具对于防止磨损和裂缝至关重要。实施预防性维护计划有助于确保模具始终处于最佳状态,降低意外故障的风险。

2. 优化材料处理和存储

- 正确的材料选择:选择适合预期应用的材料。考虑收缩率、机械性能和热稳定性等因素。使用高质量、一致的原材料可以最小化最终产品中的变异风险。

- 受控环境:将原材料存储在受控环境中,以防止污染和降解。适当的处理和存储条件,如保持适当的湿度和温度水平,对材料完整性至关重要。

- 控制湿度:确保根据制造商的规格正确干燥材料。树脂中过多的水分可能导致气泡和模塑零件中的空洞等缺陷。

3. 高级过程监控

- 实时监控系统:投资于实时监控系统,跟踪温度、压力和流量等关键参数。这些系统可以提供即时反馈和警报,允许快速调整以保持过程稳定性。

- 人工智能:成功将人工智能整合到您的流程中有助于确保高质量的零件,减少机器停机时间,提高周期时间,减少废品等。

- 网络系统和自动化审核报告:像The Hub®这样的网络系统使您能够建立审计轨迹以证明每个部件的发货情况,查看每台机器的历史数据,了解过程中的变化等。拥有审计轨迹大大降低了风险,并增强了客户对您产品的信心。

4. 坚固的工具和设计

- 设计以可制造性为导向(DFM):在设计阶段早期引入DFM原则。确保零件设计考虑到制造性,减少缺陷的风险并简化注塑过程。

- 共形冷却通道:在模具设计中使用共形冷却通道以增强冷却效率和均匀性。这减少了周期时间并减小了翘曲和其他与冷却相关的缺陷的风险。

- 适当的排气:确保模具设计中有足够的排气以防止气隙和烧伤痕迹。适当的排气允许在注塑过程中气体逸出,减少缺陷的风险。

5. 持续培训和技能发展

- 定期培训项目:为员工提供持续培训,使他们了解最新的技术和最佳实践。RJG的培训项目因其深度和实用性而广受赞誉,帮助注塑成型师提升其技能和知识。

- 交叉培训:实施交叉培训计划以提高员工的灵活性,并确保关键操作不依赖于单个个体。一个全面发展的团队可以更容易地适应变化和中断。

- 认证计划:鼓励员工获取认证,如RJG提供的认证,以验证他们的专业知识和对质量的承诺。持有认证的专业人员能够更好地管理和减轻注塑过程中的风险。

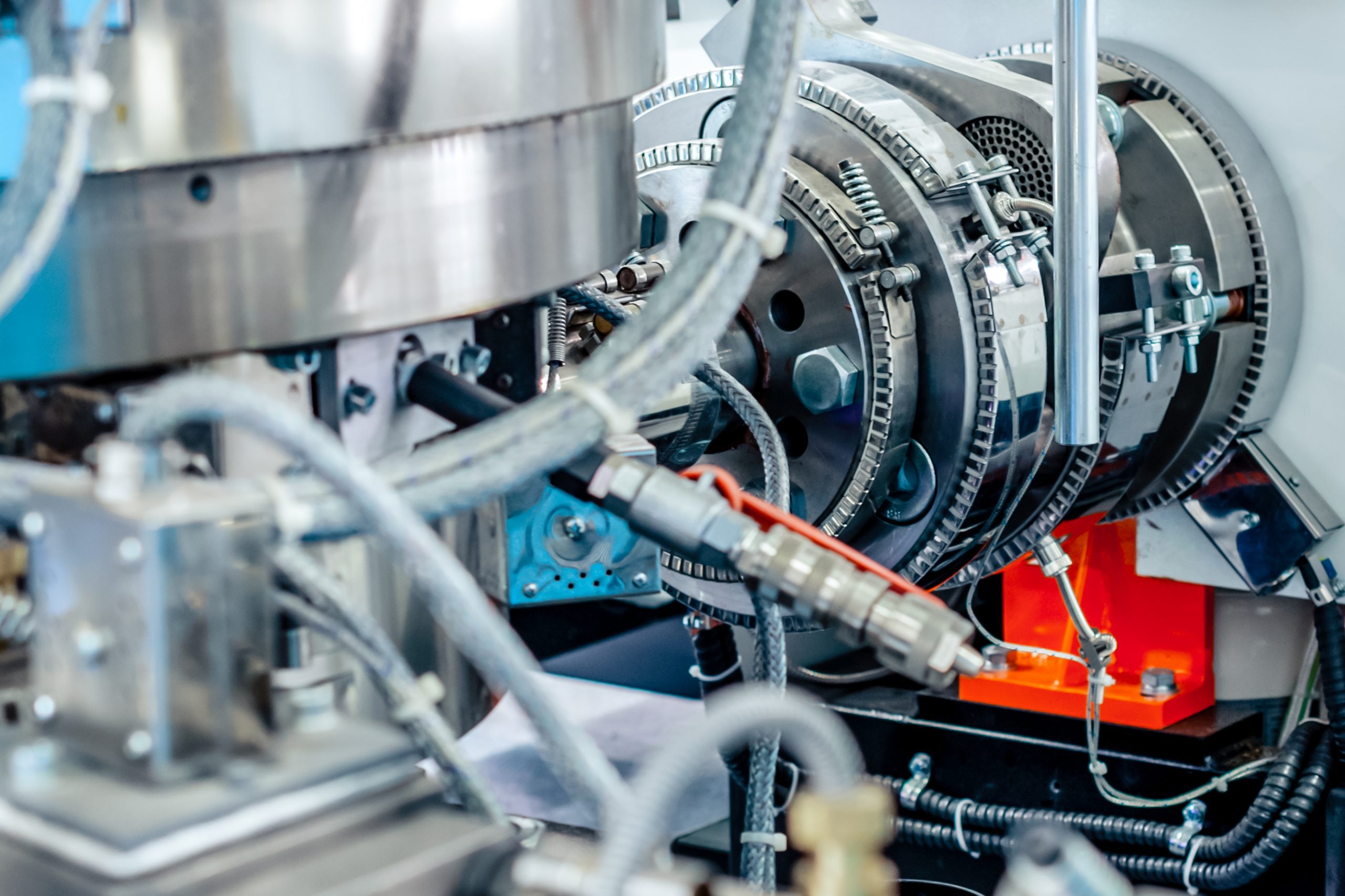

6. 全面的机器维护

- 预防性维护:制定并坚持预防性维护时间表,包括定期检查、清洁和所有机器组件的维护。这减少了意外故障的风险,并延长了设备的使用寿命。

- 预测性维护:使用传感器和数据分析实施预测性维护策略,预见潜在的机器故障。这种积极的方法允许及时修复,最小化计划外停机时间。

- 详细的维护记录:保留所有维护活动的详细记录,包括更换的零件和遇到的问题。这些记录有助于跟踪机器的性能变化,并识别反复出现的问题。

- 受过培训的维护人员:确保维护人员接受了良好的培训,并了解注塑机的具体要求。经过适当培训的工作人员可以更有效地和安全地进行维护。

- 备件库存:保持关键备件的库存,以便快速修复并减少停机时间。确保关键部件随时可用,可以在不引起重大延误的情况下进行维护。

- 定期审计:定期审计维护实践,确保符合维护时间表,并识别改进的领域。持续评估和改进维护流程有助于整体运行可靠性。

结论

在塑料注塑成型操作中减轻风险需要采用全面的方法,包括质量控制、材料处理、过程监控、工具设计、员工培训和技术创新。通过实施这些高级策略,经验丰富的注塑成型师可以提升产品质量,减少停机时间,并在行业中保持竞争优势。