无数模塑工人日复一日地按按钮,但并不完全理解注塑机的工作原理,因此我们希望退一步,回顾基础知识,以建立坚实的知识基础。了解塑料注射成型机的工作原理,可以揭示出带来无数日常用品的复杂过程。以下是塑料注射成型机的组件和操作的详细介绍。

塑料注射成型机的组件

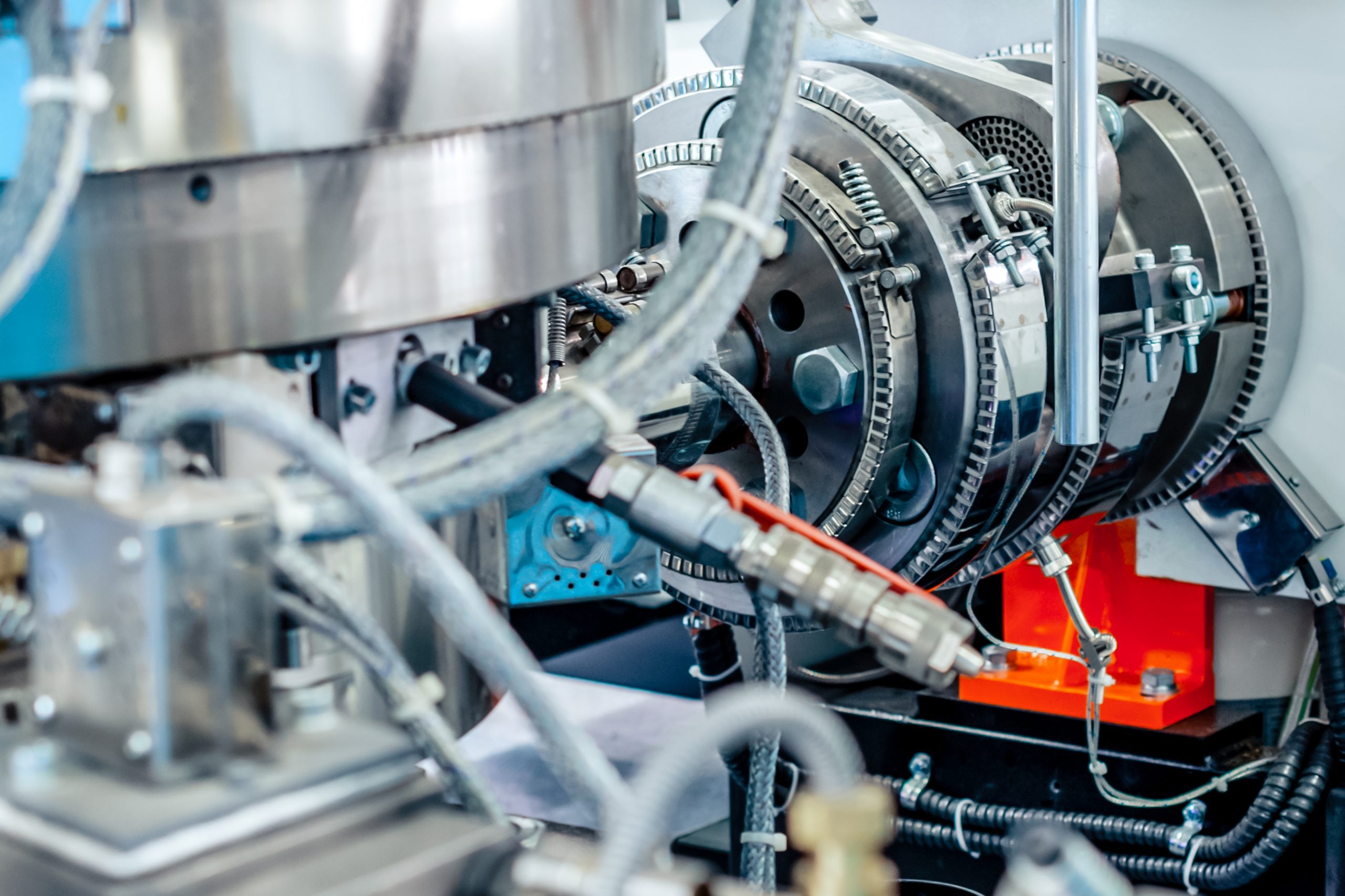

注塑机由三个主要部分组成:注射单元、模具和锁模单元。每个部分在整个过程中都起着至关重要的作用。

- 注射单元 注射单元是塑料被熔化、混合并注入模具的地方。它包括几个关键组件: 料斗:这是存放原料塑料颗粒或颗粒的容器。这些材料通过重力进入机器的料筒。 料筒:料筒是一个加热的圆柱体,塑料在其中熔化。温度精确控制,以确保塑料达到正确的粘度。 螺杆:料筒内有一个旋转的螺杆,用于移动、熔化和混合塑料。螺杆设计对于塑料材料的有效熔化和均质化至关重要。 喷嘴:喷嘴将熔融塑料从料筒引导到模具中。它必须设计成防止泄漏并确保塑料流动的一致性。

- 模具 模具是定制设计的工具,将熔融塑料成型为所需的零件。它有两个半模: 固定半模:连接到注射单元,这一半保持固定不动。 活动半模:连接到锁模单元,这一半移动以打开和关闭模具。模具的设计对于确保最终产品的精度和质量至关重要。

- 锁模单元 锁模单元在注射和冷却过程中将模具半模固定在一起。主要组件包括: 锁模机构:施加必要的力量以保持模具半模紧密闭合。锁模机构有多种类型,包括液压、机械和肘杆系统。 顶出系统:塑料零件固化后,顶出系统将零件推出模具。这通常通过顶针施加力量来释放零件。

注塑过程

塑料注射成型过程涉及几个精确的步骤,每一步对于确保最终产品的质量和一致性都至关重要。

- 锁模 过程始于锁模单元闭合模具半模。锁模机构施加显著的力量以保持模具安全闭合,这对于承受注塑压力至关重要。

- 注射 模具锁紧后,注射阶段开始。料筒内的螺杆向前移动,将熔融塑料通过喷嘴推入模腔。塑料在高压下注入,以确保填满整个腔体,并捕捉模具设计的每一个细节。

- 冷却 当熔融塑料填充模具时,它开始冷却并固化。冷却时间取决于零件的厚度和所用塑料的类型。有效的冷却对于保持零件的尺寸和质量至关重要。一些模具有冷却通道以加速此过程。

- 顶出 零件充分冷却和固化后,模具打开。顶出系统激活,使用顶针将零件推出模具。模具然后再次闭合,循环重复以生产下一个零件。

- 重复 注塑循环非常高效,通常每个零件只需几秒钟到几分钟,取决于生产物品的复杂性和尺寸。这种快速循环时间是注塑适用于大规模生产的原因之一。

优化注塑

有几个因素可以影响注塑过程的效率和质量:

材料选择:选择合适的塑料材料至关重要。不同的塑料具有不同的属性,影响熔化温度、流动特性和冷却时间。

机器设置:温度、压力和时间的精确控制是必不可少的。现代注塑机通常具有先进的控制系统,用于微调这些参数。

模具设计:模具的设计和制造至关重要。适当的排气、冷却通道和浇口系统都影响最终零件的质量。

结论

塑料注射成型机是现代工程的奇迹,能够以惊人的效率生产复杂而精确的塑料零件。通过了解每个组件的工作原理以及注塑过程中的各个步骤,制造商可以优化生产、减少浪费并确保高质量输出。随着技术的进步,注塑不断发展,在制造领域提供更大的能力和应用。

想了解更多?查看我们的培训课程吧!