我们经常谈论注塑过程的优化,但这究竟意味着什么呢?为了达到最大的优化,需要完善哪些参数?以下是注塑中需要调整的8个关键参数,以生产一致且高质量的塑料零件。

1. 温度控制:

塑料或熔融温度:准确控制塑料温度对于均匀熔化塑料至关重要。不同材料有特定的温度要求,保持正确的温度范围可防止出现熔化不完全或热降解等问题。

模具温度:控制模具温度影响零件的结晶度、收缩率和周期时间。保持模具处于推荐的温度有助于确保树脂具有正确的机械特性。

2. 注射速度:

熔融塑料注入模具的速度影响填充模式、零件密度和整体质量。注射速度还影响成型过程的充填阶段。调整注射速度有助于防止出现流线或气泡等问题。

3. 冷却时间:

冷却时间是材料注入并填充后零件在模具中停留的时间。适当的冷却时间对于防止变形和确保零件均匀凝固至关重要。它还影响注塑过程的整体周期时间。

4. 塑料材料选择:

塑料材料的选择对注塑过程有显著影响。不同材料具有不同的熔点、收缩率和流动特性。选择适用于预期应用的合适材料对于实现所需零件性能至关重要。

5. 螺杆速度和背压:

螺杆速度:注塑机中螺杆的旋转速度影响材料的整体剪切。螺杆速度应根据材料类型和添加剂含量进行选择。正确的螺杆速度将确保通过螺杆的旋转和螺杆几何形状提供的正确剪切量。

背压:保持螺杆上的适当背压确保熔融塑料的适当混合和均质化。它还有助于防止虚拟并提高零件质量。

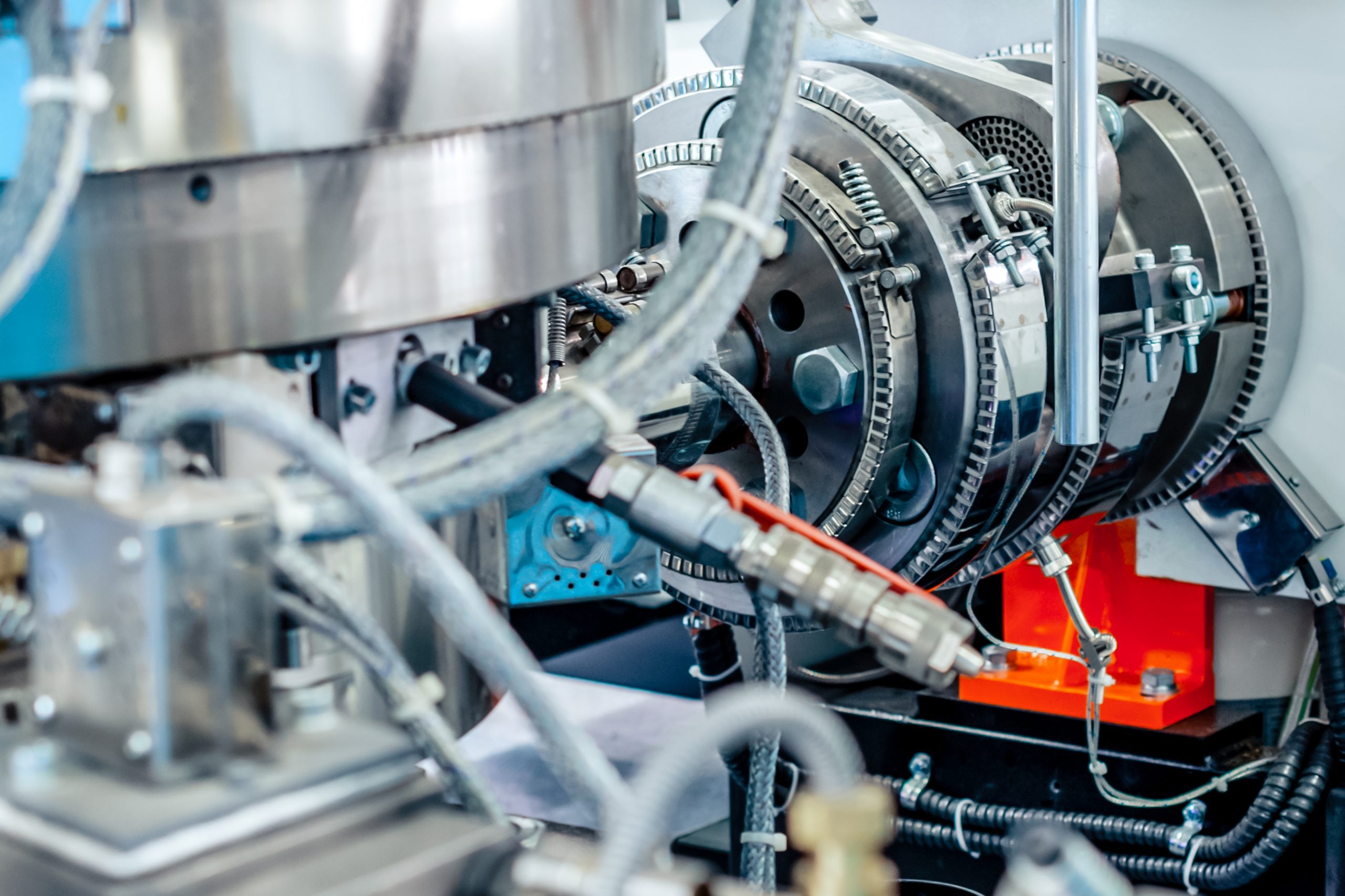

6. 注塑机校准:

定期校准注塑机对于保持过程的准确性至关重要。这包括机器的压力、温度和定时设置的校准。

7. 模具设计和维护:

良好设计的模具,具有适当的通风口、流道和冷却通道,对于优化过程贡献巨大。定期维护模具是防止磨损、腐蚀或损坏等问题的关键,这些问题可能影响零件质量。

8. 监控和控制系统:

实施先进的监控和控制系统(如CoPilot®)允许实时跟踪各种参数。这使得可以快速识别偏差并促使迅速的纠正措施,有助于注塑过程的持续改进。

结论

优化注塑过程是一项多方面的任务,涉及对各种参数的细致关注。通过微调温度、压力、速度和其他关键因素,可以在最小化缺陷和周期时间的同时实现一致、高质量的结果。随着技术的进步,智能系统和实时监控的整合进一步提高了注塑过程的效率和可靠性。对过程优化的持续努力有助于整体塑料制造行业的成功和竞争力。